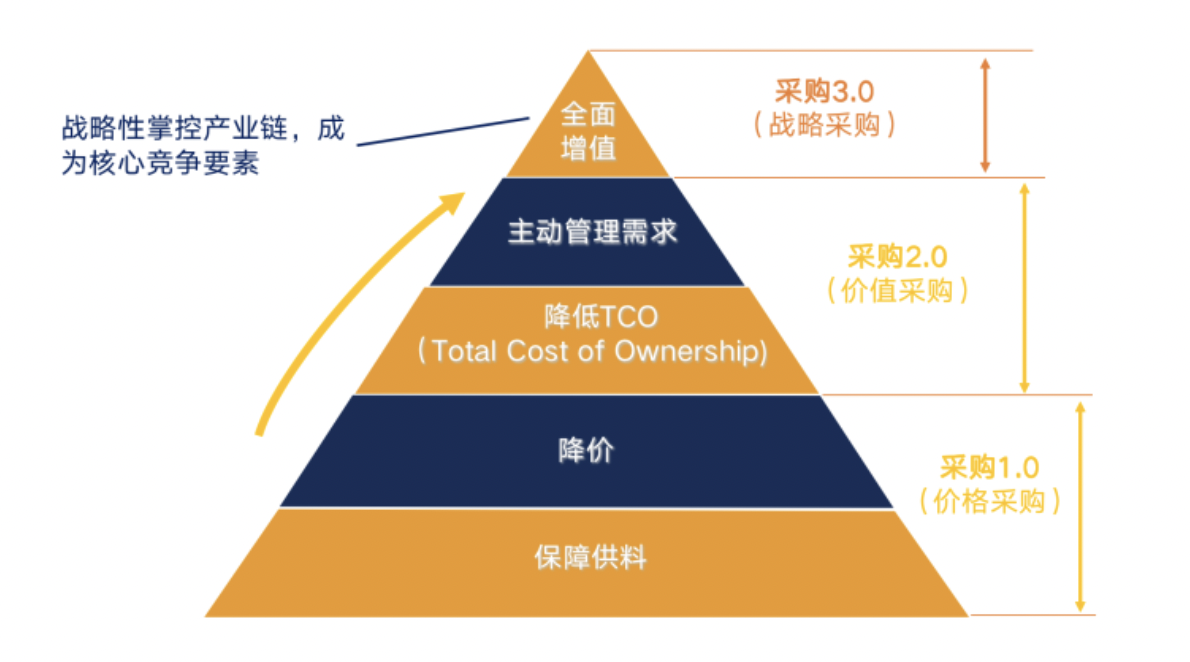

業界通常把采購分為三個階段。處于不同階段的企業對采購的需求不同,進而在部門協同、業務實踐和管理方法等層面采取的措施也各不相同。在分析了多個企業案例后,百思特為不同階段企業采購的降本增效方法提出行動指南。

采購的三個階段

1.0 時代:價格采購

打好基礎,加強精細化管理

采購在1.0時代主要以保障供應和降低價格為目標,這個時期主要有以下4個特征:

- 采購的物品單一且量少,難以形成規模效應

只負責與生產有關的物資采購。其余服務類采購由各相關職能部門自行采購。缺乏統一的安排和調配,采購類別比較分散,形成不了規模優勢。

- “人”力驅動,一個采購干全部

采購員從接到需求開始,尋源、選擇供應商、談判、簽訂合同、跟單、付款,全由一個人一條龍負責到底。

- 只講業務,不談管理

整個采購部門都在四處忙著催料、救火,缺乏對流程體現、組織架構數據分析等內容進行管理,更別提優化。

- 地位低,被誤解

采購常被誤認為“就是買東西的”和“油水多”,公司內說話沒人聽,終日忙碌,工作被動,勞而無功,領導還不滿意。

1.0 時代的采購如何降本增效?

在基礎欠缺,采購缺乏管理,還處于被動執行層面時,采購關鍵在于提升業務能力,同時把管理抓起來。

要實現保障供應和降價的兩個目標,首先面對供應商時,通過建立基本的準入評審機制和信用評級,分級管理供應商等管理機制,從而告別零和思維,與供應商保持良好的關系,缺貨時能優先你的供應,甚至能給你加急處理,這就能實現關鍵時刻的“保障供應”。

其次從自身出發提升業務能力。比如針對通用類物資,采用集中招標法;對于用量適中、需求穩定且使用頻率較高的物料,可以通過議價,談判技巧提升去達到降價的目標;針對定制化產品和服務,則可以通過“標準化”的方法,對不同的產品或零件選用相同的設計、規格,或降低定制化產品的數量,通過規模效應達到降本目的。

“小”零件省下100億“大”費用

豐田曾做到質量不變,零部件成本下降30%的奇跡,就是通過“標準化”來實現極限降本。這個方法即使是中小型企業也可以使用。

以車把手為降本為例,大多數人可能會從:減小尺寸、厚度、或是替換原材料等方式出發。雖然能達到降本,但同時也降低了質量。采購成本降低,不能以犧牲產品質量和性能為代價。

那么豐田是怎么做的?

在降本前,豐田一共有35種車把手,但是在調研后發現,從客戶感知到的價值和滿足需求的角度出發,車把手可以分為:高檔車專用車把手、中檔車專用車把手、低檔車專用車把手三種。也就是說只需要留下3種滿足3個等級需求的車把手就足夠了。

想象一下,從35種改成3種,意味著可以減少32種設計、模具、生產步驟和儲存空間,消除32項檢測、缺貨和庫存的流程與風險;同時還能把生產量擴大11倍多,形成規模效應,進而攤薄供應商的固定成本;同時品類減少,操作工人換線時間變少,產品生產越來越熟練,質量也隨之提高。

通過這種方案,豐田成功地把多個關鍵零部件成本下降了30%,總共為豐田節約成本約100億美元。

2.0時代價值采購

塑造全局思維,關注TCO全面成本

這個時期的采購工作重心從業務層級上升到管理層級,采購目標從保證供應和低價上升到主動管理需求和降低全面成本。采購從“成本中心”向“推動采購向新的臺階”邁進。

從成本冰山模型可以看到,成本包含了顯性成本和隱性成本。顯性成本包括了采購成本,采購管理成本,存儲成本等需要支出費用的成本;而隱性成本則是如時間、質量成本,缺貨成本,供應商選擇和評估成本,機會成本等沒有實際支出費用的部分。

采購經常只關注顯性成本,忽略隱形成本,看似實現了“價格成本最低”,實際未必實現了綜合成本最優。比如當只考慮價格因素而選擇了最低價的供應商,忽略了低價所帶來的諸如售后服務不佳帶來的銷售溝通成本,或是質量缺陷等因素造成需要退換貨的物流成本,甚至更換供應商而要付出的人力成本等。

要實現全面成本優勢,避免以價格作為采購決策的核心主導,就需要關注供應商綜合服務能力。

實現綜合成本最優,IKEA設計模塊化

IKEA宜家家居在綜合成本最優方面樹立了業界典范。為了便于進行全球采購管理,宜家將全球采購范圍劃分為17個采購區域,這17個采購區域的管理者根據本地區的獨特優勢,建議總部采購本地物品,如硬木等原料或產品。總部根據每個區域管理者的匯報權衡利弊,確定哪種產品在哪些區域具有較強的競爭力,然后分配區域。某一種產品或原材料可能只由一個國家來供應,也可能同一種商品由不同的國家供應。

宜家也不會依賴少數專業家具制造廠,而是讓家具從設計開始就徹底模塊化,獨創性地發明了“模塊”式家具設計方法,這樣不僅設計的成本得以降低(因為基本每一種設計都是可制造的,不會因為大量的設計方案不具備可實施性而去莫明地浪費成本),而且產品的成本也能得到降低(模塊化意味著可以大規模生產和大規模物流)。

此外,不同的模塊可分配給不同的廠商生產,除了可分散風險,避免被制造商牽制,也能借訂單談判來降低成本。

3.0時代:戰略采購

協同作戰,從供應鏈構建企業競爭優勢

步入戰略采購時代,采購的目標是以構建優勢產業鏈實現企業戰略目標及構建產品市場競爭力為目標。

任正非曾經過:采購要與世界最優秀的供應商建立戰略合作伙伴關系。未來的競爭是產業鏈和產業鏈的競爭,華為要持續加強產業鏈管理,掌控關鍵控制點,支撐產品相對競爭優勢。加強與戰略供應商的合作,共同創新,共同進步,推動創新資源、最新技術、最新產品優先能為我所用,實現雙贏。

華為與徠卡的強強聯合

2016年,華為聯手徠卡,使用徠卡認證的雙攝像頭為主要賣點推出了P9手機。這次合作讓華為手機樹立了拍照優勢,提升華為手機的差異性,形成自己的品牌特點。對于萊卡公司而言,不僅有財務收益,還提升了在中國的影響力,打開中國市場,對雙方都是雙贏的合作。

此外,雙方還在戰略方面共同設立麥克斯·別雷克創新實驗室進行聯合研發。該創新實驗室將在新光學系統、計算成像、虛擬現實(VR)和增強現實(AR)領域開展聯合研發。除了集合兩家公司的研發資源外,華為和徠卡還計劃與德國、國際大學以及研究機構展開合作。

徠卡CEO Oliver Kaltner曾表示徠卡在智能手機領域方面的合作是排他的,“與華為的合作不需要擔心供應鏈的問題,華為有足夠的產能滿足生產需求”。這就是戰略采購構建出的產品競爭力。

重塑供應鏈,華為是如何去“美”的?

經歷美國“禁令”危機后的華為,正在積極通過供應鏈的調整規避風險。這個業內稱之為“去A”的舉措以美系廠商在供應鏈中的地位弱化,大陸、臺系、日系、歐洲廠商的導入為特征。

華為則希望能夠盡可能做到供應鏈的安全與可控,使其轉向國內。這一趨勢并不會受到未來禁令解除等因素的影響。雖然美系廠商產品仍然會為華為采購,但在供應鏈的地位已有所改變,禁令加速了華為供應鏈國產替代進程,本土產業鏈也迎來發展機遇期。

華為重塑供應鏈給國內射頻芯片設計企業帶來新的機遇。同時,華為的投資部門也在密切調研,尋找有潛力的企業予以扶持,也在促成和一些科研所以及企業之間的合作,推動技術路線向前發展。

要不斷推動采購向更高臺階邁進,采購體系人員要苦練內功,踏實提升專業技能;開拓視野,不斷提升戰略洞察能力。在業務中運用工具和方法只是技術層面的優化,要構建采購長期可持續的競爭力優勢,還需要從流程和組織入手,從根基鑄就采購競爭力,支撐企業實現戰略目標。